Elementy termoformowane

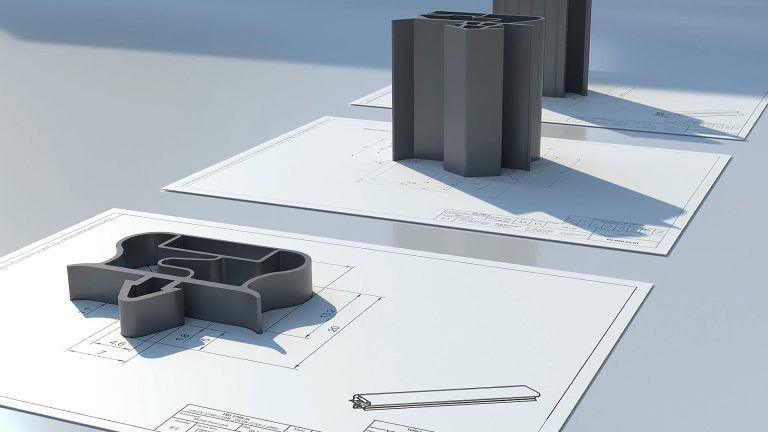

Metoda termoformowania tworzyw sztucznych oferuje możliwość produkcji elementów o skomplikowanych kształtach z tworzyw termoplastycznych. Ta metoda – obok technologii wtrysku – często wykorzystywana jest w wielu gałęziach przemysłu.

Termoformowanie tworzyw sztucznych

Produkcja elementów termoformowanych polega na wykorzystaniu specjalistycznych maszyn przeznaczonych do termoformowania próżniowego. W termoformierce podgrzewamy arkusz materiału wykonany z tworzywa sztucznego (np. HIPS, ABS), wysokie temperatury uplastyczniają materiał, który następnie trafia na formę i w wyniku działania podciśnienia uzyskuje kształt formy. Etap ten jest możliwy do osiągnięcia, dzięki przekroczeniu stanu plastyczności tworzywa. Po uzyskaniu kształtu, całość schładzamy, a następnie oddzielamy element od formy – proces ten jest automatyczny. Ostatni etap wykonania to wycinanie produktu i obcinanie naddatku materiału uzyskując finalny produkt.

Formowanie próżniowe – dodatkowe procesy

Element termoformowany można poddać dodatkowym procesom. Może on zostać pomalowany na dowolny kolor, mogą w nim zostać również wykonane otwory lub zamontowane dodatkowe elementy konstrukcyjne np. zwiększające sztywność.

Co wytwarzamy metodą termoformowania próżniowego?

Zastosowanie w produkcji opakowań

Formowanie termiczne tworzyw sztucznych pozwala wytwarzać elementy znajdujące zastosowania w wielu różnych branżach. W ten sposób produkuje się przekładki transportowe, opakowania i pojemniki dla gastronomii, opakowania na produkty farmaceutyczne. W zależności od branży i przeznaczenia stosuje się różny materiał, który posiada inne właściwości i parametry.

Zastosowania w motoryzacji

Formowanie termiczne tworzyw sztucznych szczególnie dobrze wpasowało się do branży motoryzacyjnej. Ten rodzaj produkcji pozwala na produkcję takich elementów jak: nadkola, osłonki, owiewki, zderzaki.

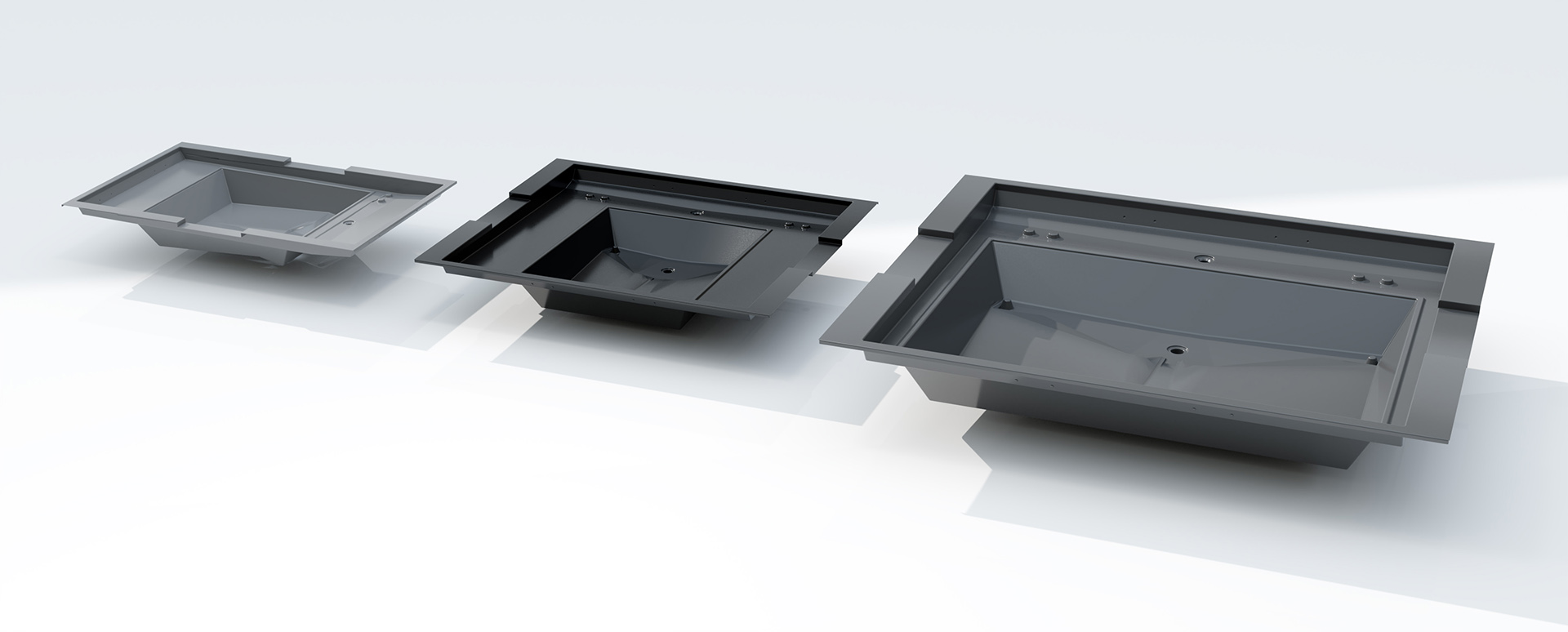

Termoformowanie próżniowe dużych elementów

Termoformowanie wykorzystuje się również do produkcji elementów o dużych gabarytach. Takie zastosowanie ułatwia produkcję wielu wyrobów stosowanych np. w urządzeniach chłodniczych.

Elementy termoformowane posiadają wiele zalet. Jednym z największych atutów jest możliwość wykonania w całości z jednego arkusza tworzywa uzyskując skomplikowany kształt. Tak ukształtowany element zapewnia specjalistyczne oprzyrządowanie.

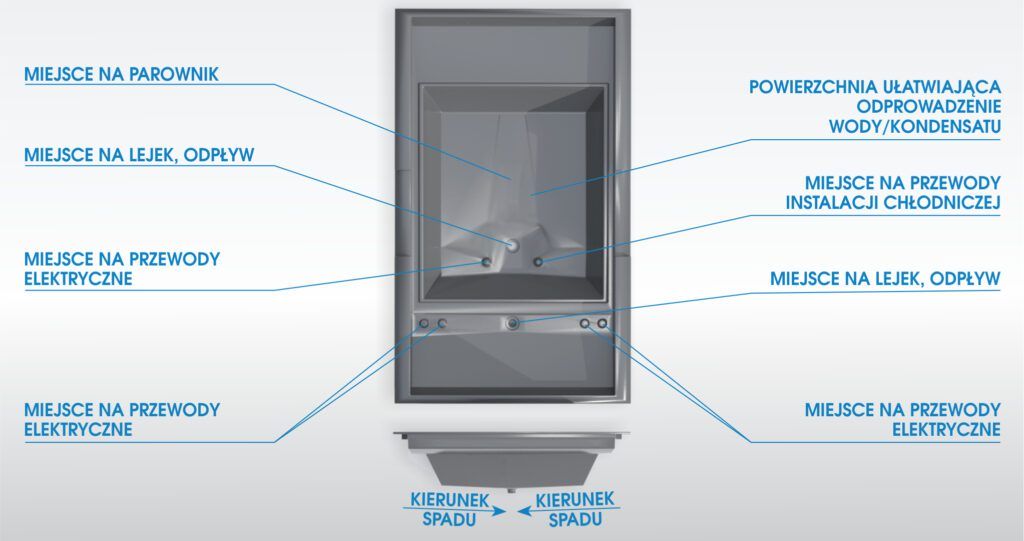

Kształt elementu temoformowanego stosowanego w urządzeniach chłodniczych np. pojemnika korpusu, ściśle pasuje do konstrukcji i zadań jakie ma spełniać, dlatego posiada:

- stosowne spadki, które ułatwiają odprowadzanie kondensatu,

- ukształtowane miejsce na parownik,

- otwory pod lejek odpływu oraz przewody elektryczne.

Elementy termoformowane – dostawca nowoczesnych rozwiązań

Wykorzystanie technologii termoformowania umożliwia realizację produkcji wielu różnych elementów z termoplastycznych tworzyw sztucznych. Technologia ułatwia wytwarzanie dużych elementów z licznymi wgłębieniami, rowkami i kanalikami. Termoformowanie jest technologią, która umożliwia produkcję elementów w krótkich seriach produkcyjnych przy stosunkowo niskim koszcie wdrożenia produkcji oraz wysokiej jakości. Reasumując, projektowanie i wytwarzanie elementów z materiałów termoplastycznych ma wiele zastosowań w wielu gałęziach przemysłu, znajdując zastosowanie jako wkładki, przekładki w branży opakowań, w motoryzacji jako nadkola, osłony, zderzaki oraz w branży chłodniczej jako pojemniki korpusów, elementy osłonowe, drzwiczki, boczki, itp.