Co oferujemy

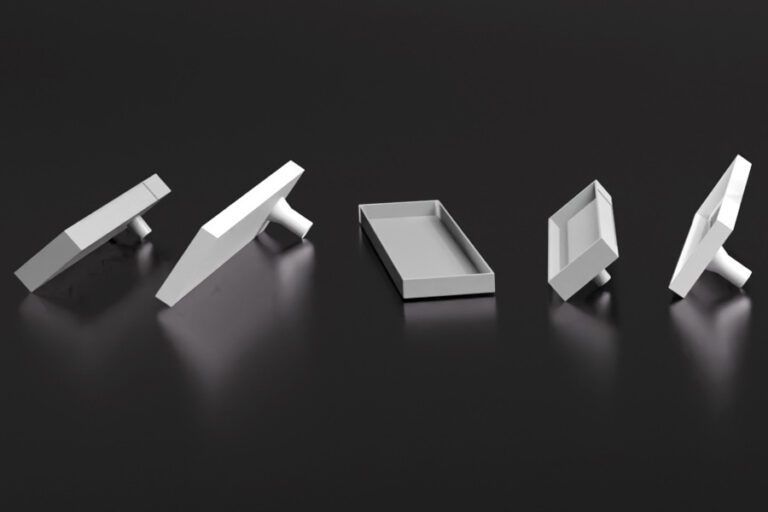

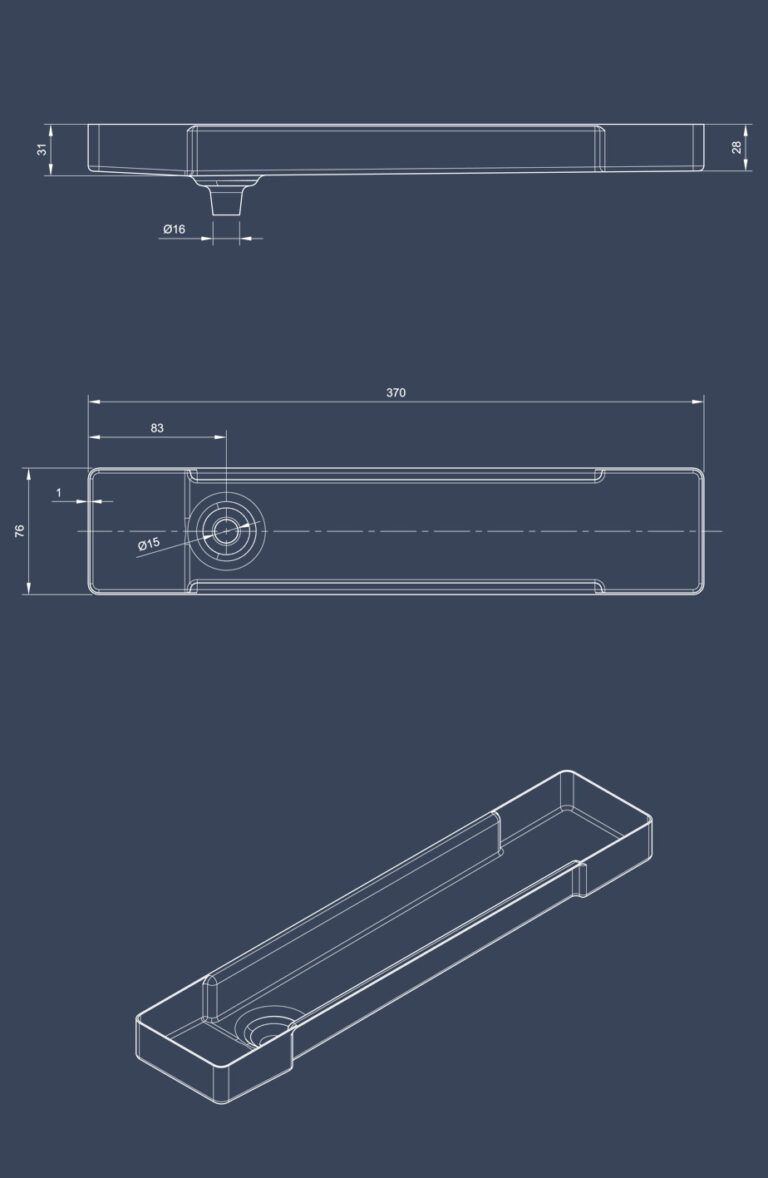

Rynienki ociekowe

Rynienki ociekowe

Rynienki ociekowe to niezbędny element systemu odpływu skroplin, który jest nieodzowną częścią wyposażenia urządzeń chłodniczych.

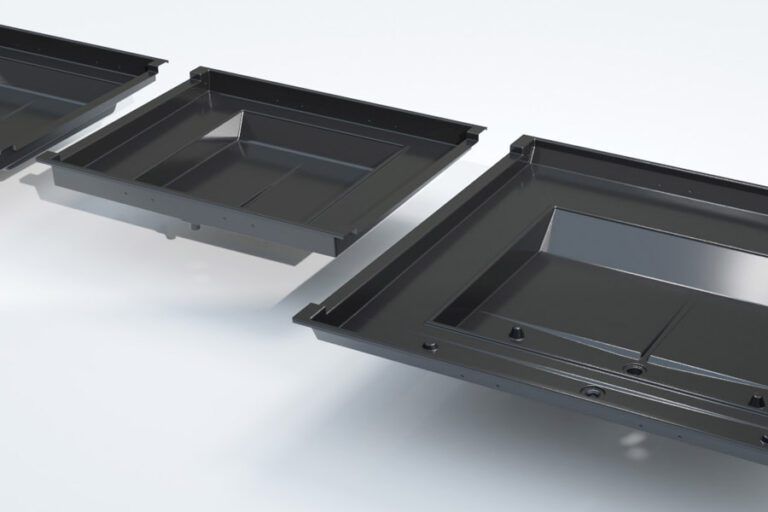

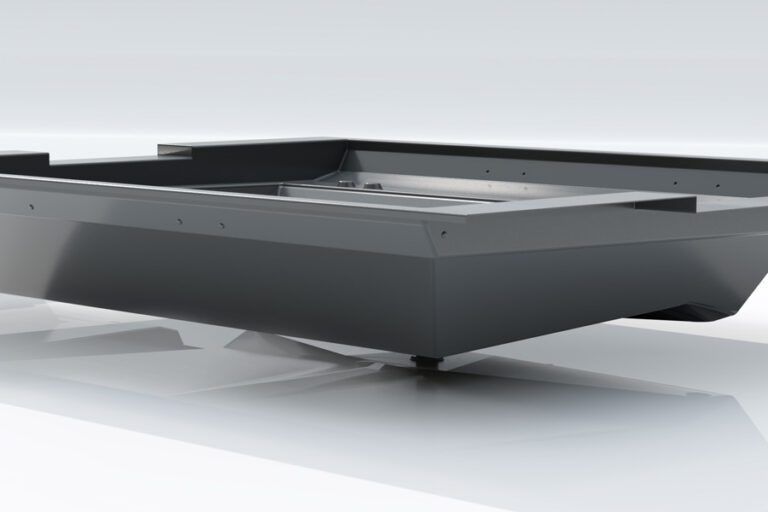

Pojemniki do skroplin

Pojemniki do skroplin

Pojemniki do skroplin są wykorzystywane w urządzeniach chłodniczych do odparowania skroplin. Kondensat zbiera się w pojemniku, z którego następnie jest odparowany, dzięki zamontowanej grzałce.

Drzwi izolowane

Drzwi izolowane

Izolowane drzwi chłodnicze sprzedawane są wraz z profilem i uszczelką magnetyczną, co zapewnia doskonałe przyleganie do urządzenia i najwyższą szczelność.

Boki tłoczone

Boki tłoczone

Boki tłoczone do urządzeń chłodniczych, zawdzięczają swoje tłoczenie termoformowaniu, wykonywane są na dowolny wymiar i kształt według specyfikacji podanej przez klienta.

Baza produktów

Prace badawczo-rozwojowe na temat termoformowania

Nasz dział inżynierów z działu badawczo-rozwojowego stale bada możliwości poszczególnych materiałów i określonej temperatury pozwalającej osiągać im elastyczność. Dużą zaletą termoformowania jest możliwość zastosowania form wielokrotnych oraz możliwość szybkiego wykonywania prototypów.

Materiały stosowane w procesie termoformowania: polistyren, polietylen lub polipropylen, PVC, poliwęglan oraz inne tworzywa. Lepiej dopasowany materiał przekłada się na większą wytrzymałość oraz lepsze osiągi, dlatego stale testujemy możliwości, jakie oferuje dane tworzywo sztuczne.

Proces produkcyjny

Projektowanie

Podgrzewanie arkusza z tworzywa

Docięcie produktu

Kontrola jakości

Gotowy produkt

Podsumowanie procesu produkcyjnego

Park maszynowy

Nowoczesny park maszynowy

Formowanie próżniowe to proces technologiczny formowania tworzyw sztucznych w którym wykorzystujemy nowoczesne technologie i maszyny, które pozwalają na szybką i niezawodną pracę oraz obsługę arkuszy z różnego materiału. Wydajność produkcji pozwala na wytwarzanie elementów dla wielu klientów, a nawet rozpoczęcie produkcji masowej.

Wytwarzanie elementów o dużej powierzchni z danego tworzywa sprawia, że proces termoformowania jast chętnie wybieranym procesem – podobnie jak w przypadku technologii wtryskiwania.