Schauen Sie sich an, wie die Produktion abläuft

F&E in Produktionsprozessen

Unsere Forschungs- und Entwicklungsabteilung beteiligt sich auf vielen Ebenen aktiv an der Analyse von Produktionsprozessen und deren Verbesserung. Die Ingenieure sind ständig auf der Suche nach neuen Lösungen, um die Leistung aller Produkte noch weiter zu verbessern.

In der F&E-Abteilung werden neue Produkte entwickelt, die immer robuster und leistungsfähiger sind. Technologischer Fortschritt und fortschrittliche Technologien gehören für die Ingenieure dieser Abteilung zum Tagesgeschäft und die Entdeckung und Erforschung neuer Lösungen begleitet sie ständig.

F&E

Dynamische Unternehmensentwicklung

F&E

Neue und individuelle Lösungen

F&E

Ausweitung der eigenen Produktpalette

F&E

Erreichen neuer Zielgruppen

Unsere Technologien

Produktionsprozesse bei AiFO

Wir stellen Kühlraumtüren aus Glas her, die unter anderem in Kühlregalen und Kühlzellen eingesetzt werden. Die von uns hergestellten Kühlraumtüren werden in einer OEM-Version für Hersteller von Kühlanlagen und in einer Retrofit-Version hergestellt, mit der bestehende Kühlregale/-zellen mit verglasten Türen nachgerüstet werden können.

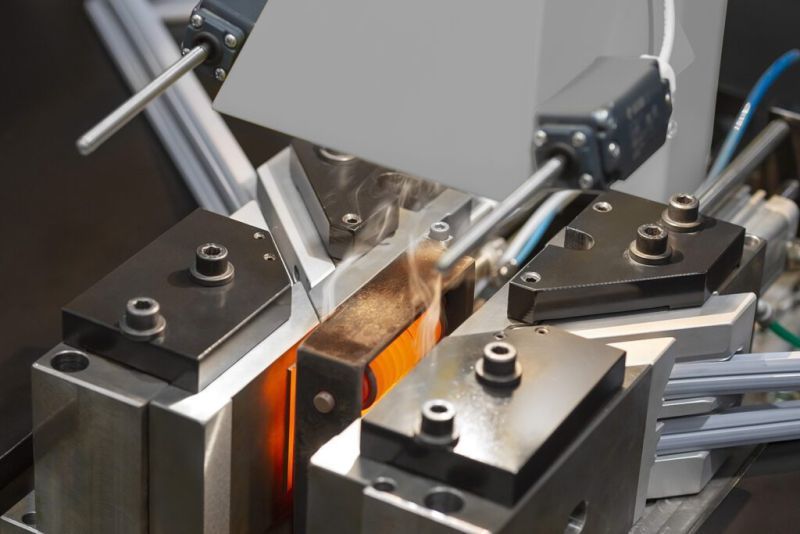

Wir sind spezialisiert auf die Herstellung von individuell geschweißten Magnetdichtungen für den Einsatz in Kühlanlagen. Unsere Dichtungen, insbesondere die geschweißten Ecken, sind sehr widerstandsfähig; die Verwendung von Materialien mit einer Beimischung von Spezialgummi und TPE verbessert die Beständigkeit der Dichtungen gegen niedrige Temperaturen.

Wir verwenden das Verfahren der Kunststoffextrusion zur Herstellung von Profilen, die in Kühlanlagen und Türsystemen verwendet werden. Die fortschrittliche Co-Extrusionstechnologie, bei der verschiedene Materialien kombiniert werden, erlaubt die Verbindung mehrerer Weich- und Hart-PVC-Polymere zu einer Mehrschichtstruktur. Die Profile sind die perfekte Ergänzung zu den von uns produzierten Dichtungen.

Wir bieten eine Reihe von Komponenten an, die bei AiFO im Spritzgießverfahren hergestellt werden. Das Spritzgießen ermöglicht die Herstellung von Bauteilen mit einer komplizierten Form und einer großen Anzahl von Details sowie gewährleistet eine hohe Produktionseffizienz bei gleichzeitiger Wiederholbarkeit und Präzision der Komponenten.

Mithilfe der Technologie des Thermoformens von Kunststoffen stellen wir Komponenten her. Die in diesem Verfahren hergestellten Bauteile werden aus einer homogenen Platte gefertigt, was sich in einer hohen Dichtigkeit des Endproduktes niederschlägt. Das Thermoformen ermöglicht die Herstellung von Bauteilen mit einer hohen Detailgenauigkeit. Diese Technologie ermöglicht eine schnelle Fertigung kleinerer Serien und die Serienproduktion von Teilen.

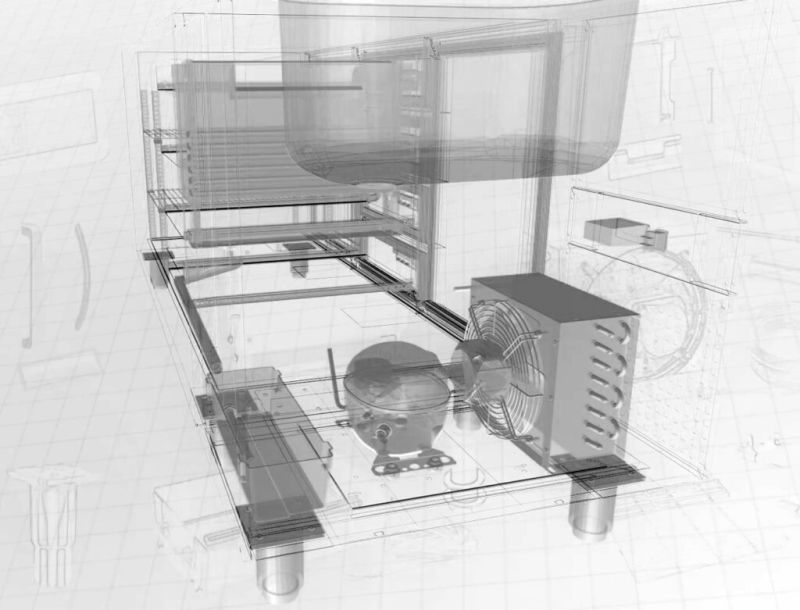

Wir stellen Verflüssiger her, die ein wesentlicher Bestandteil jedes Kühlgerätes und Kühlsystems darstellen. Die Vielfalt der Modelle in Bezug auf die Kühlleistung und die im Verflüssiger verwendeten Motoren ermöglicht die Auswahl des richtigen Verflüssigers für die Bedürfnisse einer bestimmten Anlage. Wir führen die Projekte unserer Kunden durch und fertigen individuelle Ausführungen von Wärmetauschern nach technischen Vorgaben.

AiFO stellt Monoblock-Kühlsysteme her, d. h. fertige und kompakte Plug & Play-Kühlsysteme. Hergestellt nach den Erwartungen des Marktes mit dem neuen umweltfreundlichen Kältemittel R290. Sie finden in Möbeln wie Schränken, Kühltischen und Verkaufsautomaten Verwendung. Sie stellen eine ideale Lösung für Hersteller dar, um die Leistung zu steigern und den Produktionsprozess zu erleichtern.

Wir bieten 2D- und 3D-Drahtbiegemaschinen an. Dadurch können wir schnell und effizient Regale, Körbe und andere Drahtbauteile nach den Wünschen unserer Kunden herstellen. Dank unseres Maschinenparks können wir diese Bauteile in Wirbelschichttechnik mit einer Polyethylen-Beschichtung in verschiedenen Farben versehen.

Unser Maschinenpark umfasst auch Anlagen zum Biegen und Bearbeiten von Kupferrohren. Wir führen 2D- und 3D-Rohrbiege- und Endformungsarbeiten auf automatischen und präzisen Maschinen durch. Der automatisierte Produktionsprozess gewährleistet die Wiederholbarkeit und hohe Qualität der hergestellten Bauteile.

Wir wissen, wie arbeitsintensiv es ist, Produkte in den technischen und F&E-Abteilungen zu entwerfen und umzusetzen. Der Zeitaufwand und die Einbindung von Fachleuten in den verschiedenen Phasen, vom Prototyping bis zur Serienfertigung, sowie die dahinter stehende Logistik- und Einkaufsorganisation können eine zeitaufwendige und verantwortungsvolle Aufgabe darstellen. AiFO setzt die Projekte seiner Kunden um und liefert eine fertige Lösung sowie ein fertiges Produkt.

Qualitätskontrolle

So verläuft die Qualitätskontrolle

Wir legen Wert auf die Präzision und die Qualität unserer Komponenten, weshalb wir der Qualitätskontrolle unserer Produkte besondere Aufmerksamkeit widmen. Zu diesem Zweck verfügen wir über eine spezielle Einheit für die Qualitätskontrolle, deren Aufgabe es ist, die Qualität der Produktionsprozesse regelmäßig zu überprüfen und Bericht über die Ergebnisse zu erstatten.