Découvrez comment se déroule la production

R&D dans les procédés de production

Notre service de recherche et de développement participe activement à l’analyse des procédés de production et à leur amélioration à plusieurs niveaux. Les ingénieurs sont constamment à la recherche de nouvelles solutions pour rendre tous les produits encore plus performants.

C’est dans le service R&D que sont développés de nouveaux produits, toujours plus robustes et plus efficaces. Le progrès technologique et les technologies de pointe font partie du quotidien des ingénieurs de cette unité, tandis que la découverte et l’exploration de nouvelles solutions les accompagnent à chaque pas.

R&D

Développement dynamique de l'entreprise

R&D

Solutions nouvelles et personnalisées

R&D

Élargissement de l’offre de produits propres

R&D

Atteindre de nouveaux clients

Nos technologies

Procédés de production chez AiFO

Nous fabriquons des portes vitrées utilisées, entre autres, dans les rayonnages réfrigérés et les chambres froides. Nos portes de réfrigération sont fabriquées en version OEM pour les fabricants d’équipements de réfrigération et en version Rétrofit pour équiper les chambres ou les rayonnages existants de portes vitrées.

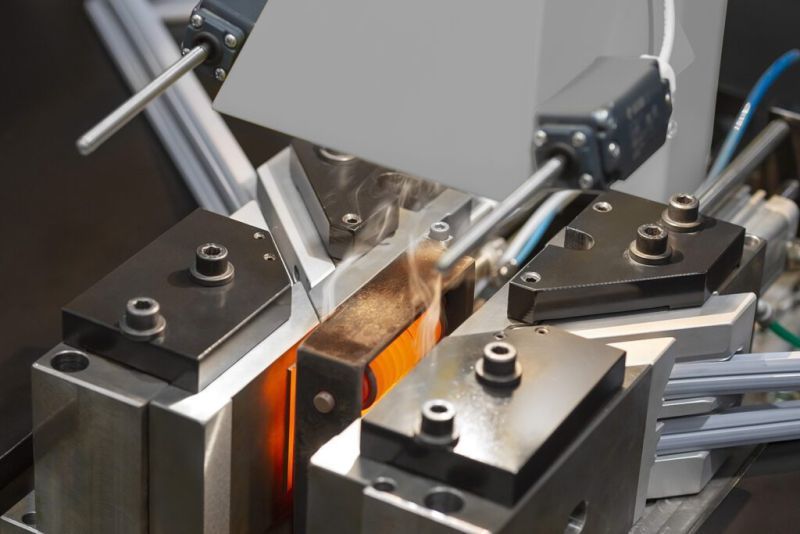

Nous sommes spécialisés dans la fabrication de joints magnétiques soudés aux dimensions personnalisées qui sont utilisées dans les équipements de réfrigération. Nos joints, et en particulier les angles soudés, sont très résistants, et l’utilisation de matériaux contenant un mélange de caoutchouc spécial et de TPE permet d’améliorer la résistance des joints aux basses températures.

Nous utilisons le procédé d’extrusion de matières plastiques pour fabriquer des profilés utilisés dans les équipements de réfrigération et les systèmes de portes. Une technologie avancée de co-extrusion combinant les différents matériaux permet d’utiliser plusieurs polymères PVC souples et durs pour former une structure multicouche. Les profilés sont un complément parfait des joints de notre fabrication.

Vous trouverez dans notre offre de nombreux composants fabriqués chez AiFO par moulage par injection. L’injection permet de fabriquer des composants de formes complexes comportant un grand nombre de détails, tout en assurant une capacité de production élevée et en maintenant la répétabilité et la précision des composants.

Nous fabriquons des composants en utilisant la technologie du thermoformage des matières plastiques. Les composants produits par ce procédé sont fabriqués à partir d’une feuille homogène, ce qui se traduit par une étanchéité élevée du produit final. Le thermoformage permet de produire des pièces avec un grand nombre de détails. Cette technologie offre la possibilité de produire rapidement de plus petites séries ainsi que la production de pièces par lots.

Nous fabriquons des condenseurs, qui sont un élément essentiel de tout appareil et système de réfrigération. La diversité des modèles en termes de puissance frigorifique et de moteurs utilisés dans le condenseur permet de choisir un condenseur adapté aux besoins d’une installation spécifique. Nous mettons en œuvre les projets de nos clients et nous fabriquons des échangeurs sur mesure conformément aux spécifications techniques.

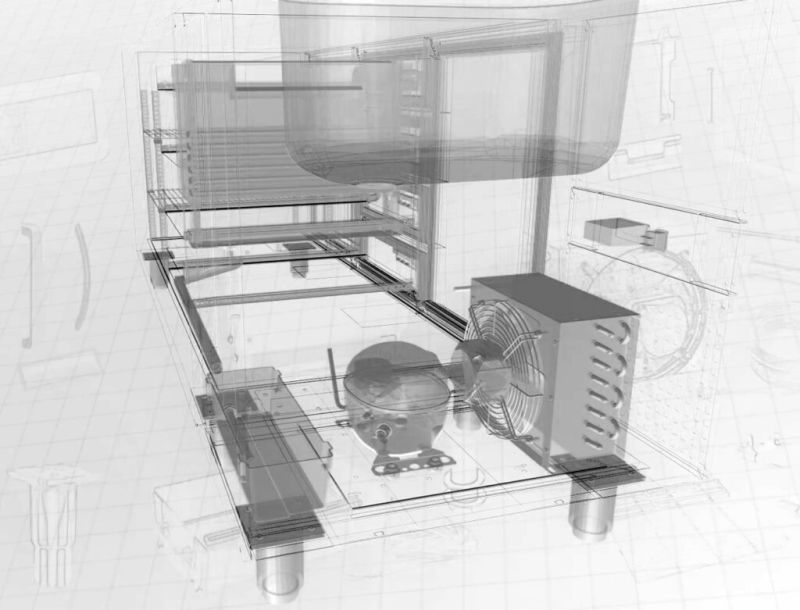

AiFO fabrique des monoblocs de réfrigération, qui sont des systèmes de réfrigération compacts de type Plug & Play. Ils sont fabriqués conformément aux attentes du marché avec le nouveau réfrigérant écologique R290. Ils sont utilisés dans des meubles, tels que des armoires et des tables frigorifiques, des distributeurs automatiques. C’est une solution parfaite pour les fabricants afin d’augmenter la productivité et de faciliter le procédé de fabrication.

Nous proposons des cintreuses de fils 2D et 3D. Cela nous permet de produire rapidement et efficacement des étagères, des paniers et d’autres éléments en fil métallique fabriqués conformément à la documentation technique fournie par nos clients. Grâce à notre parc de machines, nous pouvons revêtir ces éléments avec la technologie de revêtement fluidifié en polyéthylène dans une variété de couleurs.

Notre parc de machines comprend également des outils de cintrage et d’usinage de tubes en cuivre. Le cintrage en 2D et 3D et le formage des tubes sont effectués sur des machines automatiques et précises. Le processus de fabrication automatisé garantit la répétabilité et la qualité des éléments produits.

Nous savons que la conception et la mise en œuvre des produits nécessitent beaucoup de travail au sein du service technique et du service R&D. L’investissement du temps et l’engagement de spécialistes dans les différentes étapes, à partir du prototypage jusqu’à la production en série, ainsi que l’organisation logistique et l’organisation des achats qui en découlent, peuvent prendre de temps et exiger beaucoup de responsabilités. AiFO met en œuvre les projets de ses clients en leur offrant des solutions prêtes à l’emploi et un produit fini.

Contrôle de la qualité

Comment se fait le contrôle de la qualité

Nous tenons à la précision et à la qualité de fabrication de nos composants, c’est pourquoi nous accordons une attention particulière au contrôle de la qualité de nos produits. À cette fin, nous disposons d’une unité spécialisée dans le contrôle de la qualité, dont la tâche consiste à vérifier régulièrement la qualité des procédés de fabrication et à rendre compte des résultats.