Co oferujemy

Eliminacja mostków

Eliminacja mostków

Profile do eliminacji mostków cieplnych pozwalają zniwelować straty cieplne w najbardziej newralgicznych miejscach urządzeń chłodniczych.

Profile drzwiowe

Profile drzwiowe

Profile drzwiowe do stosowania w drzwiach chłodniczych, szeroka gama profili o rożnych kształtach kompatybilna z wieloma modelami szyb oraz drzwi.

Profile pokryw szklanych

Profile pokryw szklanych

Profile do pokryw szklanych znajdują zastosowanie w urządzeniach chłodniczych umieszczanych w sklepach, zapewniając łatwy dostęp i doskonałą prezentację.

Profile LED

Profile LED

Profile lamp LED w różnych rozmiarach i kształtach mogą zostać łatwo dopasowane do różnych modeli świetlówek LED.

Baza produktów

Prace badawczo-rozwojowe na temat ekstruzji tworzyw sztucznych

Dział badawczo-rozwojowy pracuje nad ciągłym udoskonalaniem procesu ekstruzji. Badane są różne tworzywa sztuczne i poszukiwane są zestawienia materiałów cechujące się wyższą elastycznością, odpornością, dokładnością. Ekstruzja to złożony proces, który umożliwia wykorzystanie więcej niż jednego polimeru, dzięki czemu można osiągnąć utworzenie struktury wielowarstwowej.

Wykorzystanie dwóch różnych surowców pozwala na trwalszy i lepszy gotowy wyrób, dlatego nasi inżynierowie dążą do tworzenia zestawień z lepszymi właściwościami termoizolacyjnymi pozwalającymi jeszcze efektywniej eliminować mostki cieplne. Nieustanny rozwój procesów produkcyjnych daje możliwość uzyskania technologicznie zaawansowanych kształtów profili, które dzięki lepszemu dopasowaniu również przekładają się na większą efektywność termoizolacji.

Proces produkcyjny

Projektowanie

Podgrzewanie tworzywa

Zmiana składu

Wytłaczanie

Chłodzenie produktu

Gotowy produkt

Podsumowanie procesu produkcyjnego

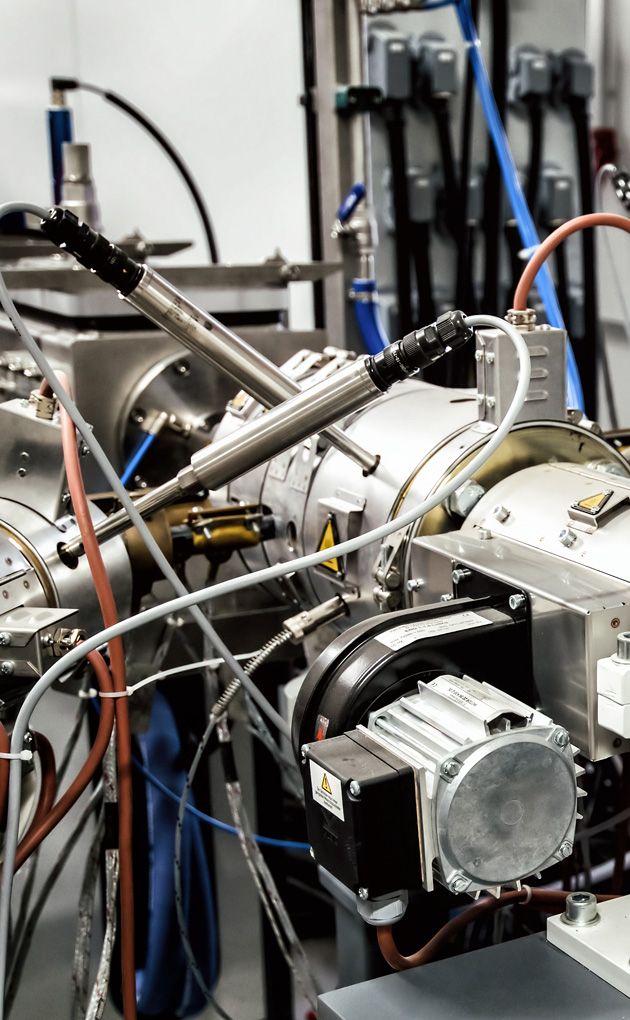

Park maszynowy

Rozbudowany i nowoczesny park maszynowy

Wysoka precyzja

Powtarzalność i dokładność produkowanych elementów.

Szybka produkcja

Szybka i automatyczna produkcja.

Trwalszy materiał

Możliwość łączenia różnych polimerów.

Różne długości

Produkcja długich oraz skomplikowanych kształtów.

Różne profile

Produkcja profili do różnych zastosowań.

Korzyści

Zaawansowana technologia wykorzystująca różne materiały

Precyzja i estetyka

wykorzystanie technologii ekstruzji to pewność, że wszystkie elementy są wytwarzane z należytą dbałością o szczegóły. Ekstruzja umożliwia produkcję profili nawet do X metrów długości.